- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

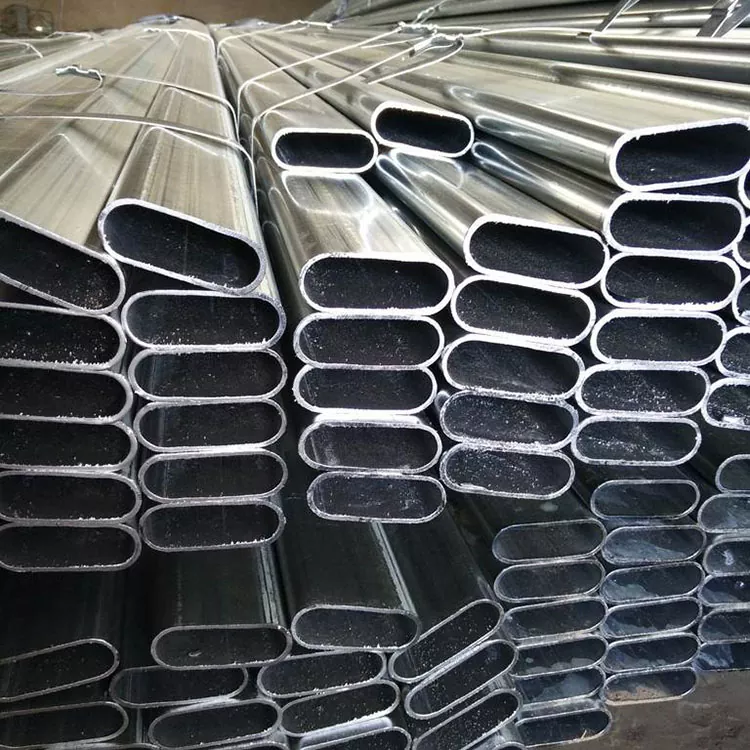

Dikke zwarte rechthoekige buis

Stuur onderzoek

De Chinese dikke zwarte rechthoekige buis van Xinlida heeft de kenmerken van een uniforme lasnaad, die ervoor zorgt dat het buisverbindingsgedeelte glad en stevig is, waardoor de sterkte van de algehele structuur aanzienlijk wordt verbeterd. Bovendien bereikt hoogfrequente lastechnologie ook een hoge productie-efficiëntie, waardoor de productiecycli worden verkort en de productiekosten worden verlaagd. De kwaliteit van de op deze manier geproduceerde producten is stabiel en betrouwbaar, volledig in overeenstemming met de relevante nationale normen en strenge eisen in de industrie. Dit proces garandeert niet alleen de consistentie van de productprestaties, maar voldoet ook aan de behoeften van diverse toepassingsscenario's.

Specificaties variëren van 10 mm x 10 mm microbuizen tot 600 mm x 600 mm gigantische buizen, wanddikte beslaat 0,5-25 mm, lengte is over het algemeen 6 meter, kan ook worden aangepast aan de vereisten. Deze flexibiliteit maakt het gemakkelijk om aan verschillende scenario's aan te passen. Op het gebied van constructie dient het als het kernonderdeel van de steiger, met een enkel draagvermogen van maximaal 5 ton, wat een veiligheidsbarrière vormt voor luchtwerk; bij mechanische productie verbetert de hoge ductiliteit de slagvastheid van het frame van de apparatuur met 40% en verlengt de levensduur; in de auto-industrie vermindert een ultradunne wandbuis van 0,5 mm het gewicht van de voertuigcarrosserie met 15% terwijl de structurele sterkte behouden blijft, waardoor het uithoudingsvermogen van nieuwe energievoertuigen wordt verbeterd.

De kwaliteitscontrole van Xinlida loopt door het hele productieproces. Vanaf het begin van de grondstoffenselectie volgt het bedrijf strikt de normen, gebruikt nooit gerecycled schroot en garandeert de zuiverheid van elke vierkante buis. Gemeenschappelijke implementatienormen omvatten GB/T 3091-2015 "Gelaste stalen buizen voor vloeistoftransmissie onder lage druk", **ASTM A500 "Gegalvaniseerde en geverfde koolstofstalen gevormde stalen buizen voor structuur"** enzovoort. Hoogfrequent lasproces door middel van elektromagnetische inductieverwarming, waardoor een uniforme dichte fusiezone, sterkte dan bij traditioneel lassen met 20% toegenomen. Tijdens het productieproces moet elke partij producten meerdere kwaliteitscontroles doorstaan om ervoor te zorgen dat elk aan u geleverd product aan de eisen voldoet.